C'est où le moulin de Chauffour ?

Évolution de la coiffe beauceronne

Ça s'est passé près de chez nous

Quel temps fait-il chez nous ?

Cette page a été mise à jour le 01-12-2012

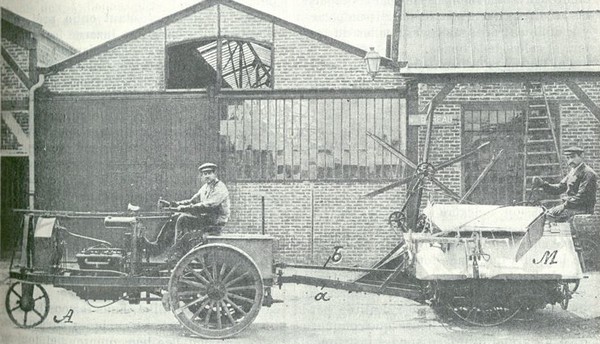

1907

Gougis

1907

Gougis

Constructeur à Auneau en Eure et Loir

Poids : 1 500 kg.

Moteur : 4 cylindres, 1000 à 1200 tours minute, 10 - 12 CV, essence.

Dimensions : 167 centimètres de largeur et 150 centimètres de hauteur.

Dimensions des roues AV : 15,5 centimètres de largeur et 57 centimètres de diamètre.

Dimensions des roues AR : 23 centimètres de largeur et 100 centimètres de diamètre.

Présenté en 1915 à la manifestation de Grigny

Extrait du Journal d'agriculture pratique

Ce nouveau tracteur peut s’appliquer à tout emploi nécessitant une force de

traction à petite vitesse, mais il est supérieur à tout autre mode

d’attelage, soit animal, soit mécanique, pour faire fonctionner tous les

instruments dont les roues porteuses donnent en tournant le mouvement à un

appareil opérateur quelconque et notamment les instruments de récoltes :

faucheuses moissonneuses, moissonneuses-lieuses moissonneuses-batteuses,

etc.

En effet, si l’on examine par exemple ce qui se produit dans le

fonctionnement d’une moissonneuse-lieuse trainée par des chevaux, on voit

que le mouvement de la scie n’est pas simultané avec le départ de ces

chevaux, car il faut que l’attelage ait avancé du chemin nécessaire pour

gagner le jeu de tout le mécanisme, chaînes, engrenages, etc... ; de plus,

il se produit un certain glissement sur le sol, de sorte que la scie n’a

toute sa vitesse que lorsque l’attelage a fait quelques pas, d’où mauvais

départ et souvent bris de mécanisme à ce moment. Si le travail est

difficile, dans des récoltes versées par exemple, il est fort rude et

l’attelage ralentit, tandis que c’est à ce moment qu’il devrait activer au

contraire ; d’où bourrage, arrêt, puis nouveau départ et, cela lorsque la

difficulté de ce départ est encore augmentée de la difficulté du travail

lui-même.

Lorsqu’on munit ces machines des releveurs nécessaires dans les récoltes

versées, elles exigent tant de traction qu’il faut doubler l’attelage, ce

qui complique encore le fonctionnement général : de plus, il arrive fort

souvent, et ce n’est pas le moindre inconvénient, que la terre est humide ou

molle, tandis que la récolte est bien sèche et se couperait facilement. Si

l’on fait fonctionner la lieuse à ce moment, la roue motrice, ne trouvant

pas l’appui nécessaire sur le sol peu résistant, glisse et rend le travail

impossible. Enfin ces travaux se font toujours à des moments où l’on manque

d’attelage, où la température étant fort chaude rend très pénible le service

des animaux.

La traction mécanique utilisée jusqu’à présent supprime les inconvénients

causés par le manque de force et la chaleur, mais augmente gravement ceux

causés par les départs, les récoltes difficiles et le sol glissant, car il y

a doubles roues motrices : celles du tracteur et celles de la lieuse.

J’ai tourné la difficulté de la façon la plus simple en scindant les deux

travaux, avance et opération. Mon tracteur "A" a son mouvement

d’avance absolument semblable à celui des autres tracteurs ou automobiles

quelconques avec changement de vitesse, marche arrière, etc. ; mais, de son

moteur part une transmission, b, légère (avec débrayage) qui, par le

moyen de deux joints de cardan et d’une chaine, donne le mouvement à l’arbre

de la bielle qui, dans toutes les lieuses, est l’arbre central d’où est

distribué le travail des autres organes : élévateur compresseur, lieur et

rabatteur. La lieuse M, tirée par la flèche a, est donc une lieuse

quelconque, et c’est un grand avantage sur les instruments spéciaux

automobiles, car cela permet avec le même tracteur de traîner des

instruments divers, ceux d’ailleurs que le cultivateur possède et, qu’il

pourra toujours utiliser avant comme après avec ses chevaux.

A la mise en marche, on fait fonctionner d’abord les opérateurs, puis en

embrayant l'avance, on obtient un départ sans a-coups et très sur. Dans un

endroit difficile, on peut changer la vitesse du tracteur, et comme les

opérateurs tournent toujours à leur vitesse propre, l’on passe sans autre

inconvénient. Si malgré tout, il y a bourrage, on débraye l’avance

entièrement ( ce qui pourra se faire sur la lieuse elle-même), et la machine

fonctionnant sur place se débarrasse en un clin d’œil. Si une récolte est

tellement versée que l’on ne puisse aller que de trois côtés, on débraye les

opérateurs, puis on fait le quatrième côté à vide en grande vitesse et sans

inconvénient pour le mécanisme, car la terre est toujours très molle sous le

grain versé (c’est une des raisons, d’ailleurs, qui rend fort difficile le

travail des chevaux).

Afin de vérifier la justesse de ma théorie, j’ai construit un tracteur

d’essai composé d’un moteur de 12 à 16 chevaux de pièces d’automobiles, puis

,j’ai pris le mouvement des opérateurs sur le moteur au moyen d’une courroie

trapézoïdale (ce qui sera supprimé dans l’appareil définitif); je l’ai

dirigé sur l’arbre de la scie d'une lieuse de 1,8 m, comme il a été expliqué

ci-dessus, par deux joints de cardan et une chaîne, le tout par des moyens

de fortune afin d’avancer le plus possible la date d’essai : la lieuse fut

munie de 4 releveurs.

Le 27 juin tout étant enfin prêt, nous sommes allés dans une luzerne fort

touffue, versée et mélangée ou l’on n’aurait jamais eu l’idée de faire

fonctionner une lieuse attelée. Le moteur tout neuf n’était pas au point et

ne produisait aucune force, ce qui m’a permis de voir dès le premier moment

que mon intervention était bonne car nous avons bien fait en 20 mètres, 8 ou

10 arrêts : malgré le peu de force dont nous disposions à chaque départ, le

travail se faisait très régulièrement jusqu’à ce que la force emmagasinée

dans le volant étant absorbée le moteur nous laissait en panne. Le lendemain

à 5 heures du matin, nous sommes repartis avec le moteur mieux réglé, et

malgré la rosée nous avons très bien fonctionné.

Le mardi 12 juillet, nous faisons fonctionner l’appareil devant quelques

agriculteurs afin de connaître leur opinion, et toujours dans la même

prairie. En nous rendant au champ nous essuyons une forte averse, puis une

autre en plein fonctionnement. Rien ne nous a arrêté, et les personnes

présentes ont déclaré que le procédé appliqué était parfait, car il aurait

été impossible de faire marcher dans cette récolte et par cette pluie, une

lieuse attelée, et cela même par un temps très sec. Les visiteurs ont été

extrêmement surpris de la façon dont la lieuse coupait en prenant sur le dos

de la récolte, ce qui peut s’expliquer par la vitesse régulière de la scie

et des toiles qui débarrassaient continuellement le tablier et permettaient

de baisser les rabatteurs jusque sur les releveurs. Le 9 juillet je coupai

un petit champ d’orge escourgeon très facile, puis le 18, du seigle très

long et très mêlé, et enfin le 30, du blé versé complètement à plat.

Il est donc acquis que la moisson des récoltes difficiles est résolue, et il

ne reste plus qu’à construire l’appareil définitif puis à faire les essais

de rendement et de consommation. Ce sera la tâche de la moisson prochaine ;

car si au point de vue agricole je suis satisfait du résultat, il n’en est

pas de même au point de vue mécanique. Je prie donc les intéressés de ne pas

juger mon œuvre sur le vu d’un tracteur construit à la hâte avec des pièces

de rencontre, à grands renforts de courroies, chaînes, etc, en montant sur

des bandages en fer des organes destinés à être montés sur des châssis avec

ressorts et pneus, destinés à faire 50 ou 60 kilomètres à l’heure, tandis

qu’il s agit de ne faire que 5 à 6 kilomètres. Cela est forcément disparate.

Les études spéciales sont d’ailleurs fort avancées et j’espère bien

présenter au concours de Paris de 1908, l’appareil, sinon définitif, du

moins bien à point pour faire un service pratique.

A. Gougis

ingénieur constructeur

Auneau, le 31 juillet 1907